hírek

Ansonmei induktív pozícióérzékelőt indított az ipari és szállítási piacra

- Forrás:Hálózati befejezés

- Engedje fel:2024-04-18

A különféle iparágak automatizálásának javulásával a testmozgás ellenőrzésének fontosságát egyre inkább kiemelkedőbb.A motor hatékony vezetése érdekében elengedhetetlen a sebesség és a helyzet vezérlő bemenetének leírása.Számos technológia azonban felismeri ezt az érzékelést, és minden technológiával eltérő jellemzők és alkalmazás forgatókönyvei vannak.

Ez a cikk másképp forgó érzékelő technológiát mutat, és megvitatja azok kiválasztásának okait.Ezután megértjük a piac legújabb eszközeit.

Helyzetérzékelő alkalmazás

A pontosság javítása, a hozamok javítása és a működési költségek csökkentése érdekében sok olyan folyamatot, amelyre szükség volt a kézi működésre, automatizált, amelyek gyorsan megnövelték a helyérzékelési alkalmazásokat.Valójában mindaddig, amíg létezik egy bizonyos testmozgás, szükség van egy érzékelőre, hogy helymeghatározási információkat nyújtson a vezérlőnek.

Az Industrial 4.0 számos előrelépést ért el az automatizálás területén.A robot technológia egyre népszerűbbé válik, és a "pilóta nélküli" művelet minden Weather -t elér, és nem lesz fáradtság vagy hibák -ez megköveteli, hogy minden mozgótengely érzékelővel van felszerelve.Ugyanez vonatkozik a hagyományos gyárakban az emberekkel való együttműködő robotokra.

Manapság sok alkatrészt géppel gyártják, néhány felhasználású CNC (CNC) szerszámgépet, néhányan lézeres vágógépeket használnak, és néhányuk 3D nyomtatókat használ.Ezeknek a gépeknek mind tevékenységi elemei vannak, amelyekhez pontos helykezelést igényelnek a minőségi célok eléréséhez.Az alkatrészek feldolgozása után általában automatizált anyagkezelő vagy szállítószalaggal szállítják, amely szintén helyzetérzékelési funkciót igényel.

A gyáron kívüli esetekben sok helyen is szükség van pozíció -ellenőrzésre, például azokra a nagy orvosi berendezésekre, amelyek a betegeket vagy a szkennereket mozgathatják.Ezenkívül a robotok most már műtétet végezhetnek, ami szintén nagyon pontos ellenőrzést igényel.

A szállítás területén minden alkalmazás testmozgást foglal magában.Függetlenül attól, hogy a hagyományos szállítás, például vonatok, mezőgazdasági gépek, építőipari gépek, vagy olyan feltörekvő alkalmazások, mint például az autonóm mobil robotok (AMR) és a raktározás több ezer drónja, a helyzetérzékelés szükséges.

Az összes vezetési módszerrel (ICE), a tiszta elektromos meghajtó (EV) és a hibrid teljesítmény) az összes vezetési autó fejlődik az elektromos irányban. -Annak érdekében, hogy ezek a rendszerek normálisan működjenek, a fojtószeleppedál (gyorsító) helymeghatározóinformációit át kell adni az elektronikus vezérlőegységnek (ECU), vagy a kormánykerék helyinformációit a kormányvezérlő rendszerhez.

Mivel az elektronikus vezérlés a jármű üzemeltetésének szinte minden aspektusára kiterjed, a helyérzékelési technológiát széles körben is használják a felfüggesztési alkatrészekben (a simítás/vezetés vezérléséhez), az áramszövetségben és az elektromos ablakokban, a napfénytetőben, az ajtózárakban és más szempontokban.

Pozícióérzékelő technológia összehasonlítás

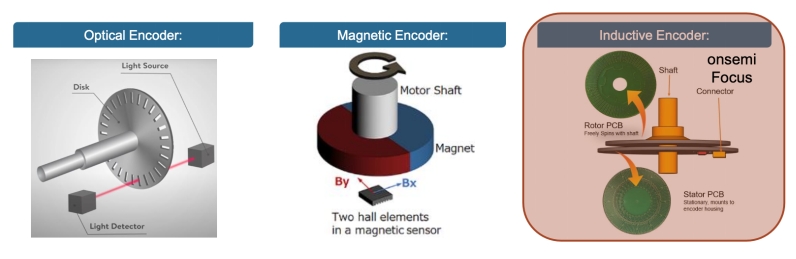

A forgó helyzetérzékelés elsősorban három technológiát használ -optikát, mágnesességet és induktív technológiát.

Az optikai kódolót általában a legpontosabbnak tekintik (bár nem minden esetben). -

1. ábra: A forgó helyzetérzékelés fő módszerei között szerepel az optikai, mágneses és induktív technológia

Általában ezt a fajta eszközt nagy pontosságú alkalmazásokra, például precíziós robotokra és szerszámgépekre, például CNC -eszterékre vagy lézercsökkentő gépekre használják.Noha nagyon pontosak és nem érzékenyek a mágneses mezőkre, a rezgés és a lemezen lévő szennyeződések könnyen befolyásolhatják őket, ami kudarcot okozhat számukra.

A mágneses kódolók gyakran alacsony pontosságúak, és elsősorban a nagyon érzékeny költségek alkalmazásához használják.Jól teljesítenek rezgés és szennyezés hiányában, de a külső mágneses mező jelentős hatással lesz rá, ami korlátozza azok alkalmazási körét.

Az induktor kódoló pontossága jobb, mint a mágneses kódoló, amely ellenáll a magas rezgési és szennyezés fokának, és nem érzékeny a mágneses mezőre.Egyéb előnyök a következők: jó ismétlődés, nem érzékeny a hőmérsékletre, kis számú eszközre, kis méretre és nincs szükség a ritkaföldfémi anyagokra (azaz mágnesre).

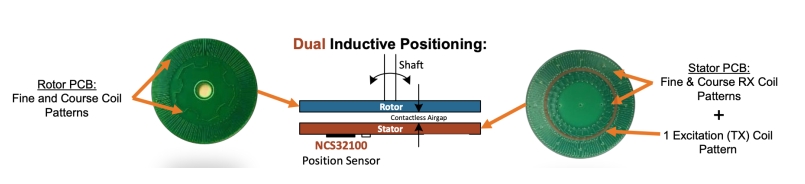

NCS32100 kettős induktív helyzetérzékelő

Az Onemi NCS32100 kettős induktív helyzetérzékelője kiváló, nem érintkezési helyzet pontosságát éri el két egyszerű és innovatív PCB -lemezen keresztül, +50 cent pontossággal vagy 0,0138 fok mechanikus forgásával.Az egyik NYÁK -t a motoros állórészen (statikus rész) rögzítik, míg egy másik egyrétegű NYÁK -t a forgórészen vagy a tengelyen rögzítik.Két párhuzamosan elhelyezett NYÁK, 0,1 mm -től 2,5 mm -ig elválasztva a közepén.Az NCS32100 az állórész PCB -n található.

Vastagság (kettős) vezetőképes vezetékek vagy tekercsek nyomtatása két lemezen.3. cikk A vezetőképes nyomkövetési vonalat gerjesztési tekercsnek nevezzük, amelyet az állórész NYÁK -ra nyomtatnak.Az NCS32100 4MHz -es szinuszhullámot küld a gerjesztő tekercsnek, hogy elektromágneses mezőket generáljon az állórész gerjesztő tekercse körül.A Faradayi kölcsönhatás törvénye szerint a forgórész durva tekercse keresztezi az elektromágneses mezőt, és az energiát a forgórész tekercsbe csatlakoztatják, hogy örvényt képezzenek.

Ugyanakkor az állórész vastagsági tekercse akár nyolc NCS32100 vevőkészülék -bemenetet csatlakoztat.Amikor a forgórész forog, a forgórész örvénye zavarja az állórészt, hogy megkapja a tekercset.Az NCS32100 ezeket az interferenciákat belső DSP (digitális jelprocesszor) szabadalmaztatott algoritmusán keresztül dolgozza fel, ezáltal megméri a forgórész helyzetét.

2. ábra: A kettős induktív technológia az egyszerű megoldások révén nagy teljesítményt nyújt

A 40 mm -es PCB -érzékelővel az NCS32100 ± 50 cent helyzetben elérheti a 6000 fordulat / perc sebességet.Nagyobb NYÁK-érzékelő vagy a ROTOR és az állórész pontossága alapján nagyobb pontosságot érhet el a +/- 10 sarokon belül.

Ennek az egyszerű megoldásnak csak kis mennyiségű elektronikus eszközt kell használnia a kis méret és az olcsó költség biztosítása érdekében.Ezenkívül teljesen érzékeny a hőmérsékleti ingadozásokra, a szennyezésre és a külső mágneses mezőkre.

Kettős induktív technológiai integrációs megoldás

Az Ansonami NCS32100 támogatja az ipari alkalmazásokhoz és a környezethez tervezett nagy pontosságú forgási helyzetérzékelőket.Ez egy abszolút pozíciós eszköz, amely edzés nélkül képes meghatározni a helyet.Az NCS32100 kiszámíthatja a sebességet 45 000 fordulat / perc sebességgel.

Legfeljebb 6000 fordulat / perc sebességgel az NCS32100 teljes ± 50 cent pontosságot biztosít, ami összehasonlítható sok optikai kódoló teljesítményével.Ez az eszköz integrálja a Cortex -et is?

Az NCS32100 beépített kalibrációja lehetővé teszi az érzékelő számára, hogy egyetlen parancson keresztül elérje az önérzést.Nem kell a kódolóra utalnia.Az összes kalibrációs együtthatót nem -könnyű -to -loss memória (NVM) tárolja.

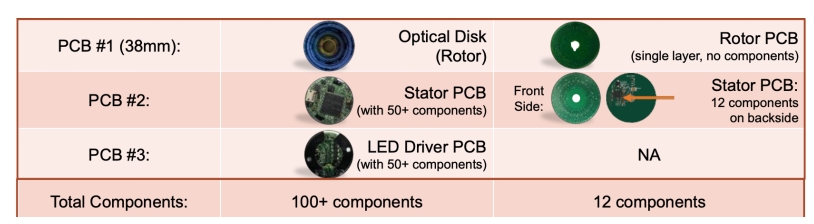

A tipikus optikai megoldásoknak összesen három PCB -optikai lemezre, állórész -PCB -re és LED meghajtó NYÁKra van szükség, és minden funkcióhoz kb. 100 eszköz szükséges.

3. ábra: A kettős induktív technológia összehasonlítható az optikai technológiával pontossággal, és a bonyolultság és a költségek alacsonyabbak, mint az utóbbi

Ezzel szemben csak az NC32100 megoldás alapján csak két PCB: a rotor egyrétegű PCB, amely nem tartalmaz semmilyen eszközt, és a kapcsolt PCB csak 12 eszközt tartalmaz.

Az autóipari alkalmazásokban, bár a költségek és a megbízhatóság fontosak, a biztonság még fontosabb, különösen olyan alkalmazásokban, mint a kormányzás vagy a fékezés.Az Ansonmi autó -szintű abszolút helyzetérzékelője, az NCV77320 megfelel az ISO26262 szabványnak, és kifejezetten ezekre a kulcsfontosságú alkalmazási forgatókönyvekre tervezték.Az NCV77320 pozíciós pontossága 194,3 sarok vagy 0,0539 fok mechanikus forgása (konkrétan a PCB geometriai alakjától függ), főleg azért, mert csak 3 vevőkészülék -bemenete van, és az NCS32100 -nak 8 vevőkészüléke van, és az NCV77320 nem támogatja. A durva finom tekercs PCB konfigurációs lényegének PCB -konfigurációjaMind az NCV77320, mind az NCS32100 forgó kódolóként vagy lineáris kódolóként futtatható.

Az NCV77320 alkalmazásában a fékpedál -érzékelők, a fojtószeleppedál -érzékelők, a motorhelyzet -érzékelők, a fékrendszer -érzékelők, a jármű vízszintes érzékelők, a sebességváltó fogaskerék -érzékelők, a fojtószelep helyzetérzékelők és a kipufogógáz -megerősítő szelep érzékelők között szerepel.

Az NCS32100 -hoz hasonlóan az NCV77320 nem érzékeny a szennyezésre, a hőmérséklet -változásokra és a mágneses mező interferenciájára, és használható -40 ° C -tól +150C -ig.

Az NCV77320 akár 10 800 fordulat / perc sebességgel is futhat, és kommunikálhat a támogató MCU -val az elküldött, SPI vagy analóg felületen keresztül.